Que se passe-t-il lorsque l’on ajoute la transformation digitale d’une installation et d’un processus de production ?

Les opérations industrielles telles que les infrastructures critiques, la fabrication, l’entreposage et la logistique comportent de nombreuses pièces mobiles, au sens propre comme au sens figuré. Pour que votre transformation digitale se déroule comme prévu, la réussite des opérations dépend de nombreux facteurs, de la manutention des matières premières au fonctionnement des équipements, en passant par la coordination des ressources humaines. Cette description est peut-être simpliste, mais si vous avez passé un peu de temps dans le secteur de la fabrication et de l’infrastructure, vous connaissez la complexité de l’orchestration réussie des processus, des personnes, des matériaux et des équipements.

Les perturbations sont inévitables, d’autant que les niveaux de maturité IT/OT des organisations varient considérablement. En outre, il y aura très probablement une certaine, voire une grande hésitation, ce qui est compréhensible. Cela peut être particulièrement vrai pour les industries dont les processus sont à forte intensité de main-d’œuvre et dont les marges bénéficiaires sont étroites. Ces entreprises sont souvent réticentes à investir dans les nouvelles technologies. Craignant la complexité technique, les risques et les perturbations opérationnelles. En conséquence, ils risquent d’écarter rapidement les solutions à fort impact, sans être sûrs des avantages à long terme.

En fait, le simple fait de définir clairement ce que la transformation industrielle signifie pour votre organisation, d’obtenir l’alignement fonctionnel et d’adhésion des parties prenantes. Puis d’entamer le voyage peut être assez accablant pour n’importe quelle entreprise.

Nous en sommes conscient. Mais nous savons aussi qu’il y aura des retombées importantes.

Alors, que faire si votre organisation envisage ou est prête à se lancer dans la numérisation ? Comment garantir une transformation industrielle réussie ? Abordez votre transformation industrielle avec un objectif et une portée limités qui comprennent plusieurs étapes de base.

Commencer avec un objectif étroit et un champ d’application limité pour votre transformation digitale

Cette approche présente des avantages considérables. Elle vous permet d’apprendre à évaluer vos besoins futurs. Vous pouvez commencer avec de nouvelles capacités numériques qui vont vous permettre de soutenir des efforts de transformation plus large (étapes 1 et 2 ci-dessous). Quel que soit leur niveau de maturité ou de préparation culturelle. Toutes les entreprises ont besoin d’une technologie d’automatisation comme base de leur transformation numérique. Mais la technologie pour la technologie n’est pas suffisante pour permettre à votre entreprise de franchir la ligne d’arrivée de la numérisation.

Il est tout aussi important de s’engager avec le bon écosystème d’experts en transformation industrielle qui comprennent vos problèmes.

Ces experts ont l’expérience et le savoir-faire nécessaires pour déterminer et concevoir une voie numérique pour résoudre vos problèmes. De plus ils peuvent vous guider tout au long de la numérisation de vos installations et/ou de vos processus. Par conséquent, vous pouvez garantir le succès de votre transformation industrielle avec une équipe composée d’expert internes en la matière et d’un écosystème de partenaires externes disposant d’une expertise technologique et commerciale (étapes 3 ci-dessous). Voyons à ressemblent ces étapes.

Étape 1 : Utiliser la méthode SMKL pour évaluer vos besoins en matière de numérisation afin de commencer votre transformation digitale

La première étape consiste à évaluer vos besoins en matière de numérisation. Cela implique de déterminer où vous en êtes sur le plan numérique, de vous aligner sur les initiatives de l’entreprise et de déterminer où vous voulez aller. Ensuite, l’équipe d’experts en transformation industrielle avec laquelle vous avez établi un partenariat peut commencer à tracer le chemin de la numérisation de votre entreprise.

Une méthode simple pour vous aider est la méthode Smart Manucturing Kaizen Level (SMKL). SMKL est la méthode de Mitsubushi Electric Corporatio. Elle permet de guider les clients à travers le processus d’évaluation de leurs besoins de transformation industrielle. Ainsi que la mise en œuvre subséquente des solutions numériques qui répondent à ces besoins. En outre, la méthode SMKL aide les clients à visualiser les prochaines étapes de leur parcours de transformation numérique.

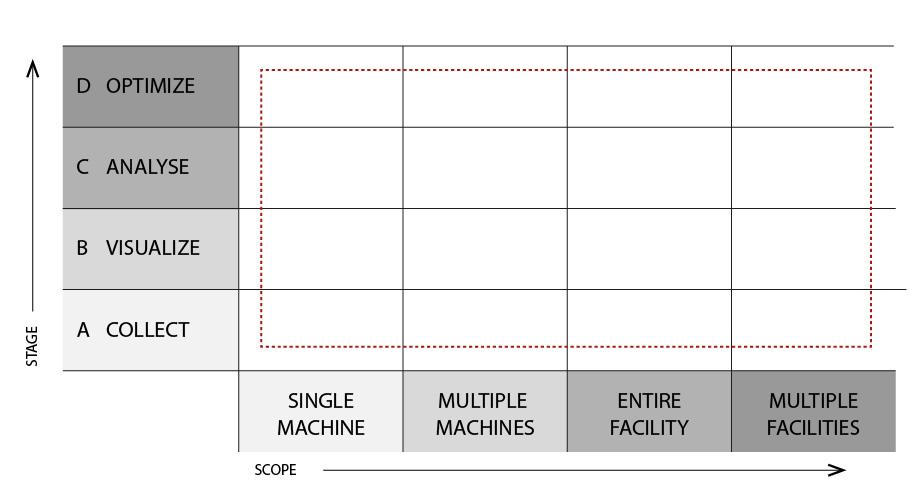

À un niveau élevé, la méthode SMKL s’articule autour d’une simple matrice, comme le montre le figure 1 ci-dessous.

La matrice SMKL se compose de l’étendue de votre travail en abscise, qu’il s’agisse d’une seule machine ou d’une installation entière. Et du stade numérique de votre entreprise en ordonnée, qu’il s’agisse de la collecte de données ou de la visualisation, de l’analyse et de l’optimisation de votre processus.

Étape 2 : Définir vos leviers de valeur pour votre transformation digitale

Une fois que l’équipe d’experts en transformation numérique a évalué les besoins de votre organisation en matière de numérisation. L’étape suivante consiste à définir, ou à s’aligner sur vos leviers de valeur existants. Ces leviers dépendent souvent de votre type d’entreprise manufacturière et de votre rôle au sein de l’organisation. Examinons de plus près comment les différentes parties prenantes abordent les leviers de valeur, en commençant par les fabricants.

Fabricants :

Si vous êtes responsable des opérations de fabrication, votre objectif principal est probablement de respecter les engagements de production et de fournir des résultats de haute qualité de manière efficace et dans les délais impartis, tout en maintenant un environnement sûr et durable. Pour y parvenir, vous pouvez diviser les objectifs généraux en domaines plus petits et prioritaires, tels que :

- Maximiser la capacité de production en optimisant l’efficacité opérationnelle des équipements existants.

- Prolonger la durée de vie des actifs en améliorant la fiabilité et en optimisant les pratiques de maintenance.

- Améliorer la qualité en réduisant les rebuts et les retouches. En rattrapant les pertes d’opportunité et en améliorant les marges des unités.

- Réduire les coûts de main-d’œuvre directs et indirects en remédiant à la pénurie de travailleurs de première ligne et aux taux de rotation élevés.

Ces domaines d’intervention sont essentiels pour améliorer les opérations industrielles en interne. Mais il est tout aussi crucial de regarder au-delà de vos installations et de la chaîne d’approvisionnement dans son ensemble. La plupart des environnements industriels ont des mesures opérationnelles liées à cinq catégorie générales dans lesquelles les améliorations numériques peuvent avoir un impact sur les coûts réels et les coûts indirects :

- Conformité – évaluation de la conformité réglementaire, résultats d’audit, exactitude de la documentation et conformité de la formation.

- Sécurité – nombre total d’incidents enregistrables, de blessures entraînant une perte de temps, d’accident évités de justesse, de formations et de certifications liées à la sécurité.

- Qualité – Rendement au premier passage, taux de défauts, taux de retour et capacité de processus.

- Efficacité – taux d’utilisation, durée des cycles, débit, productivité du travail, intensité de l’énergie et des ressources, et efficacité des équipements.

- Livraison – délais d’exécution, taux de remplissage, taux de commandes en souffrance, précision de l’expédition et respect des délais de livraison.

Acteurs technique :

Si vous êtes un technologue au sein de votre entreprise, vous vous concentrez probablement sur les capacités et les caractéristiques des nouvelles technologies. Ainsi que sur la manière dont elles s’intègrent dans votre paysage existant de systèmes informatiques et de systèmes d’exploitation. Si les coûts d’acquisition initiaux sont importants, ce sont les coûts de cycle de vie à long terme et le bon modèle d’entreprise. Celui qui s’aligne sur les capacités de votre organisation qui permettent véritablement de mettre en œuvre des initiatives de transformation.

Lors de l’évaluation des capacités internes de votre organisation, il est essentiel d’évaluer la disponibilité des ressources. Les acteurs techniques doivent prendre en compte la capacité à définir les besoins. Ainsi qu’à concevoir, mettre en œuvre, mettre en service et maintenir les systèmes d’une manière structurée et programmatique. Cette clarté permet d’identifier et de sélectionner les bons partenaires de l’écosystème. Ceux qui peuvent fournir la technologie et les services nécessaires pour soutenir le plus efficacement possible de vos objectifs de transformation industrielle.

Gestion des opérations et parties prenantes exécutives

Pour les responsable des opérations ou les dirigeants, il s’agit d’atteindre au niveau de l’entreprise ou du site qui s’alignent sur des mesures opérationnelles clés. La mesure des performances est essentielle, mais en fin de compte, la rentabilité reste la priorité absolue

Etape 3 : Créer un écosystème de partenaires qui comprennent ce qu’est votre réussite

Un écosystème de partenaires qui favorise la réussite se compose d’entreprise et d’experts qui se concentrent sur les résultats et la valeur. Pour ce faire, ils :

- Posent des questions sur vos problèmes et vos défis.

- Expliquent comment les facilitateurs numériques, tels que les logiciels d’automatisation, peuvent contribuer à résoudre vos problèmes actuels et apporter une nouvelle valeur à l’avenir.

- Établissent une relation solide et de confiance avec vous en montrant clairement qu’ils veulent vous aider et vous amener à votre futur état numérique.

De plus ils :

- Comprendront votre situation et vous parleront de toutes les options disponibles, afin que vous puissiez créer un plan de mise en œuvre durable, maximiser votre retour sur investissement (ROI) et autonomiser votre main-d’œuvre industrielle.

- Reconnaîtront d’autres domaines de vos activités où vous pouvez tirer profit de la technologie et des changements de processus.

- Parleront de la transformation industrielle comme d’un voyage en plusieurs étapes et reconnaîtront très tôt que les véritables avantages de la transformation industrielle consistent à permettre aux ressources humaines d’accomplir davantage en utilisant la technologie pour faire leur travail de manière plus efficace et plus efficiente.

Voici un exemple concret pour illustrer ce propos. Un important constructeur automobile possédant une usine de production au Mexique a été en mesure d’améliorer considérablement l’efficacité énergétique de ses installations. Cela lui a permis de réaliser des économies substantielles. Cette transformation a été rendue possible grâce à un partenaire de services professionnels possédant une grande expertise dans les domaines de la fabrication, de l’automatisation et de l’intégration de logiciels.

En tirant parti de son savoir-faire en matière de transformation industrielle et d’automatisation. Le partenaire a aidé le fabricant à accroître progressivement ses investissements dans les technologies logicielles au fil du temps, ce qui a permis d’obtenir une valeur et des résultats durables. Voyons cela de plus près.

Cas d’utilisation – Transformation digitale d’une usine de fabrication de voitures

Comment un constructeur automobile a élargi les applications de sa technologie d’automatisation avec l’aide d’experts

Un grand constructeur automobile mondial a construit une nouvelle usine de production au Mexique. Et a initialement investi dans une technologie d’automatisation pour un système de gestion des bâtiments (BMS). L’objectif premier de cette technologie était de soutenir les initiatives de développement durable de l’entreprise en suivant et en réduisant les émissions de carbone et la consommation d’eau par véhicule produit. Cependant, grâce aux conseils et à l’expertise de professionnels de l’automatisation. Le fabricant a progressivement reconnu le potentiel plus large de son investissement technologique et a élargi la GTB pour inclure :

- Surveillance et contrôle de la consommation électrique et de la ventilation de l’atelier de peinture.

- Gestion du prétraitement de l’eau et des eaux usées de l’installation.

- Saisie et analyse des données relatives aux effluents de l’installation.

Grâce à une meilleure visibilité et à une base solide de performances opérationnelles. Le fabricant a été en mesure de procéder à des ajustements stratégiques. Cela se traduit par des avantages à la fois financiers et en termes de développement durable.

Par exemple, il a optimisé sa consommation d’énergie :

- Exploiter les micro-réseaux sur site pour l’écrêtement des pointes.

- Ajuster les horaires de production à la nuit pendant les mois d’été.

Ces mesures stratégiques ont permis de réaliser des centaines de milliers de dollars d’économies. Des économies qui auraient été impossibles à réaliser sans la technologie d’automatisation. Ainsi que l’expertise de leur partenaire de services pour mettre à l’échelle et optimiser le système.

Cette transformation numérique progressive n’a pas seulement optimisé les opérations. Elle a également permis aux employés à tous les niveaux d’exploiter la technologie de manière nouvelle et percutante. La capacité de l’entreprise à adopter cette approche progressive a été rendue possible par les investissements en capital liés à la construction de l’installation.

Plus important encore, leur succès est dû à un partenaire de services professionnels qui a eu la clairvoyance de voir la situation dans son ensemble. Et l’expertise nécessaire pour développer la technologie en vue d’applications plus larges. En fin de compte, le retour sur investissement significatif a largement dépassé le coût du déploiement. Cela prouve la valeur à long terme d’une stratégie de transformation industrielle bien exécutée.

Le plus grand défi de la transformation industrielle : Démarrer

Nous savons que le terme « transformation » implique des changements majeurs dans la conception de l’organisation, les processus d’entreprise et la technologie existante. Dans ces conditions, le concept de transformation industrielle peut être effrayant et facilement rejeté comme tel :

- Risqué

- Coûteux sans justification

- Complexe et peu susceptible d’obtenir l’alignement interne, le soutien interfonctionnel et l’appui de la direction nécessaires

Mais ne faites pas partie des organisations qui s’accrochent à cette peur et qui, par conséquent, restent à la traîne sur leur marché respectif. Le plus grand défi est de commencer. Il est essentiel de comprendre que les initiatives existantes en matière d’excellence opérationnelle. Et d’amélioration continue constituent un « terrain d’essai » pour des efforts numériques plus vastes.

Parmi les exemples où les nouvelles technologies peuvent être introduites et testées progressivement. Le tout en s’alignant sur les feuilles de route à plus long terme. On peut citer les « solutions ponctuelles » qui répondent à des cas d’utilisation à forte valeur ajoutée :

- Robotique industrielle

- Vision industrielle

- Logiciels prêts à l’emploi remplaçant les applications personnalisées

- Flux de travail sur papier

En outre, la méthode SMKL aide à définir les phases d’une feuille de route. Les enseignements tirés de la mise en œuvre initiale de « solutions ponctuelles » de grande valeur dans les premières phases aident à planifier, à affiner et à exécuter avec succès un programme de transformation plus large.

Commencer est la partie la plus difficile, mais aborder la numérisation industrielle avec le bon écosystème de partenaires permettra de mettre en place des phases réalisables. Avec une justification financière, une définition du programme et une gestion du changement organisationnel.

Comme vous pouvez le constater à la lecture des informations présentées dans ce blog. Une transformation industrielle réussie est tout à fait à votre portée. Maintenant, il est temps de commencer ; vous avez ce qu’il faut.

ICONICS a plus de 35 ans d’expérience dans la digitalisation industrielle réussie. Et également un parcours éprouvé d’expertise en automatisation, d’expérience et de support technique pour vous aider tout au long de votre parcours de transformation digitale.

Prêt à commencer ?

Echangez directement avec nos experts et suivez les nouveautés Iconics sur notre page LinkedIn !

Ecrit par : Mary Anne BALLOUZ, Rédactrice en marketing et communication.